Верхняя пластина, регулируемые и подвижные ролики из нейлона/полиуретана – серия EF19

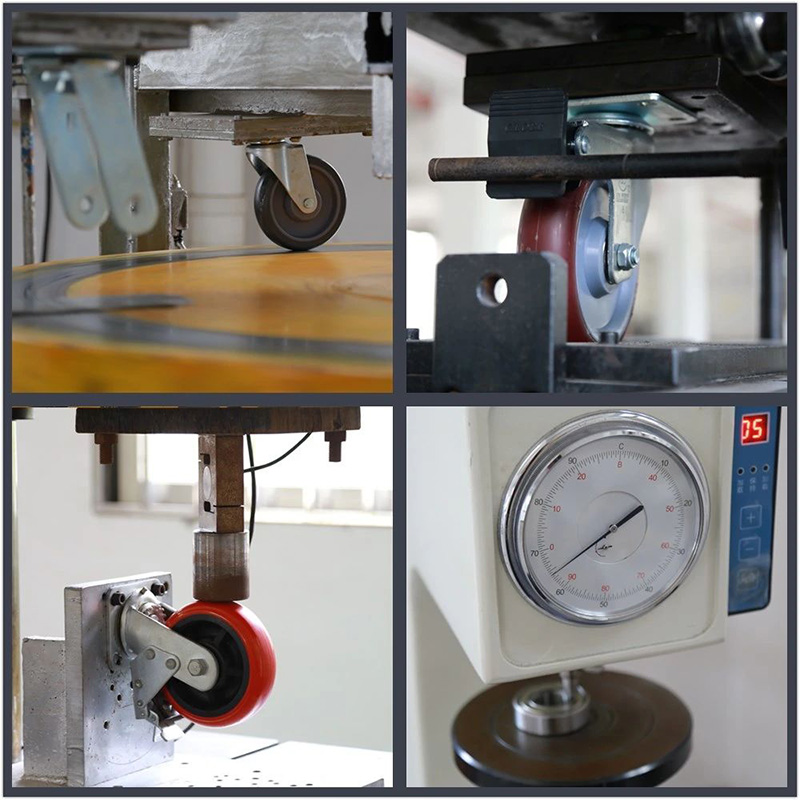

1. Высококачественные материалы, закупаемые со строгой проверкой качества.

2. Каждый продукт строго проверяется перед упаковкой.

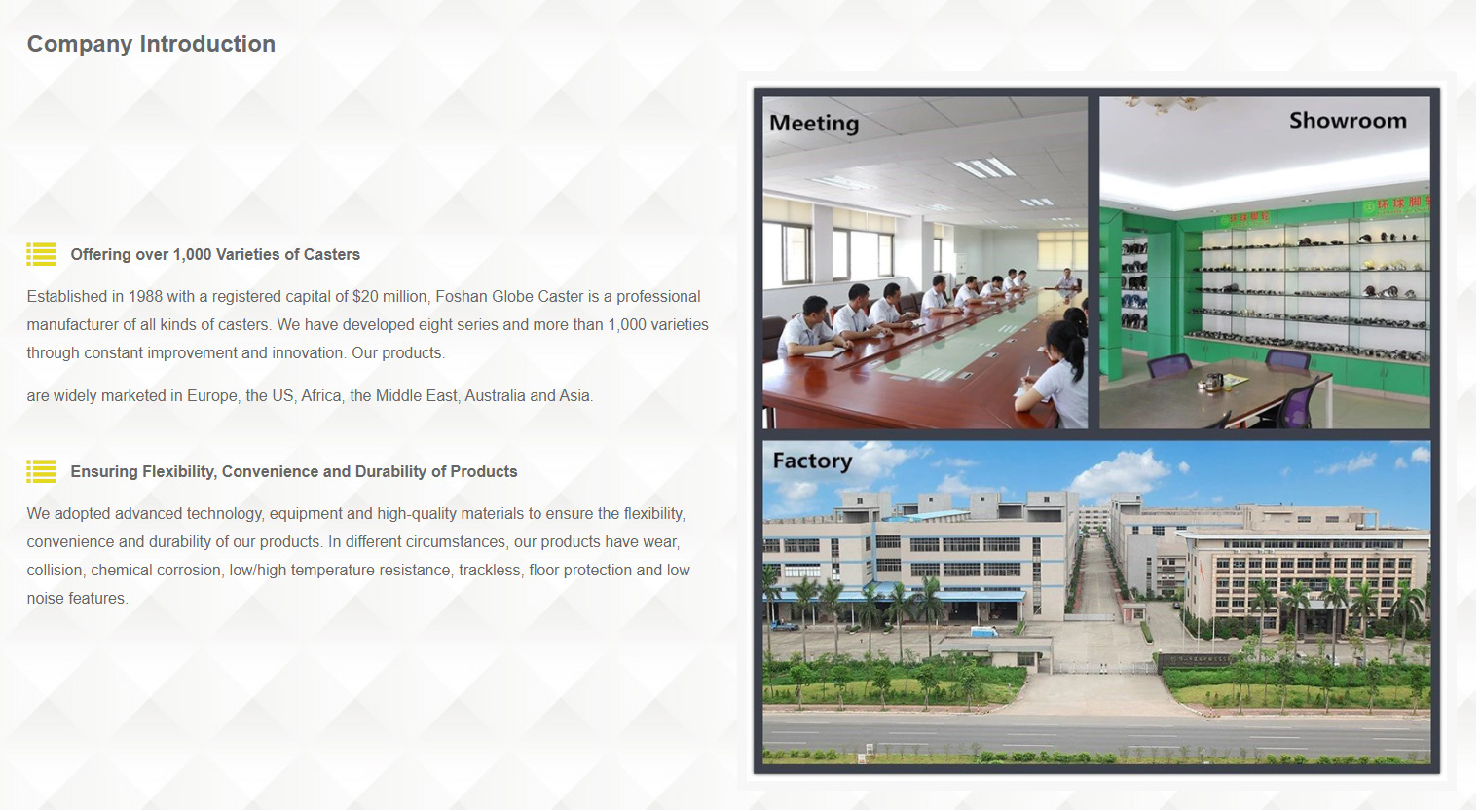

3. Мы являемся профессиональным производителем уже более 25 лет.

4. Принимаются пробные заказы или смешанные заказы.

5. Заказы OEM приветствуются.

6. Оперативная доставка.

7) Любой тип роликов и колес может быть изготовлен по индивидуальному заказу.

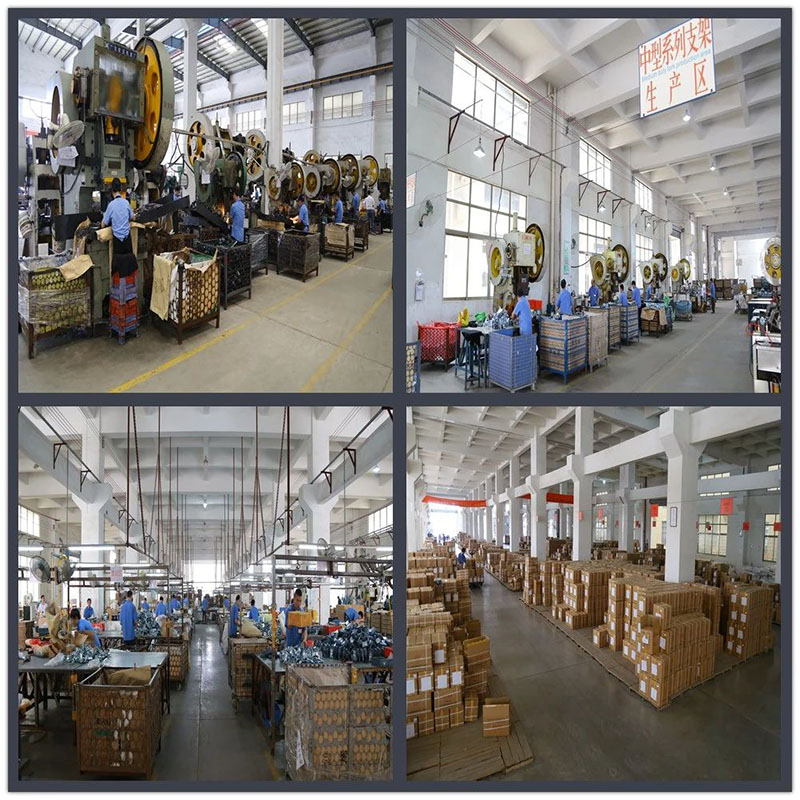

Мы используем передовые технологии, оборудование и высококачественные материалы, чтобы обеспечить гибкость, удобство и долговечность нашей продукции. Наши изделия устойчивы к износу, ударам, химической коррозии, низким и высоким температурам, не имеют рельсов, защищают пол и обладают низким уровнем шума.

Тестирование

Мастерская

1. Проанализируйте выбор кронштейнов для роликов, чтобы предотвратить кражу балок и колонн.

Для кронштейнов роликов обычно используются литые кронштейны или металлические кронштейны. Объём производства литых кронштейнов относительно невелик и используется в основном в производстве роликов для мебели и медицинских роликов. Поэтому мы не будем повторяться. Мы сосредоточимся на анализе металлических кронштейнов. Анализ внешнего вида. Толщина металлического кронштейна ролика составляет от 1 мм и менее до 30 мм и более (стальной лист), что в основном определяется нагрузкой ролика.

Производители традиционных роликов обычно используют стальные листы для передней пластины, в то время как небольшие заводы, чтобы снизить затраты, используют головные и хвостовые пластины. Головные и хвостовые пластины, на самом деле, являются изделиями из стального листа худшего качества. Толщина стальных листов головной и хвостовой пластин, а также головной и хвостовой частей, неодинакова. Цена стального листа также значительно отличается от цены материнской платы, а эксплуатационные характеристики роликов (такие как внешний вид и грузоподъемность) также сильно различаются.

2. Проанализируйте размер кронштейна ролика, чтобы избежать углов.

Чтобы сэкономить деньги, многие небольшие заводы по производству литья под давлением намеренно снижают требования к стальным пластинам. Например: литейные станки с высокой частотой и большим использованием на внутреннем рынке литейных станков - это литейные станки диаметром 4 дюйма (диаметр 100 мм), 5 дюймов (диаметр 125 мм), 6 дюймов (диаметр 150 мм), 8 дюймов (диаметр 200 мм), этот литейный станок Z изначально производится в соответствии с привычками использования в Соединенных Штатах и также называется американским литейным станком. Толщина стальной пластины, как правило, составляет 6 мм (но поскольку стандартная стальная пластина в нашей стране, как правило, имеет отрицательный допуск), толщина стальной пластины должна составлять 5,75 мм для обычных производителей литейных станков. Небольшие заводы по производству литья под давлением обычно используют стальные пластины толщиной 5 мм или даже 3,5 мм, 4 мм для снижения затрат, что неизбежно приведет к использованию литейных станков. Производительность и коэффициент безопасности значительно снижаются.

3. Проанализируйте обработку поверхности кронштейна, чтобы предотвратить перезарядку.

Высококачественные отливки, производимые на обычных литейных заводах, имеют красивую поверхность и не имеют заусенцев. В то же время, чтобы обеспечить антикоррозийную обработку металлического кронштейна, кронштейн отливки, как правило, изготавливается из электрооцинкованного (включая электрооцинкованный белый цинк, сине-белый цинк, цветной цинк и оцинкованный с золотым покрытием), напыленного, распыленного, погруженного и т. д. Оцинкованные отливки в основном используются на рынке. Для улучшения адгезии электрооцинкованной стали обычные литейные заводы обычно используют дробеструйную обработку, а более точные литейные заводы используют вибрационное шлифование для эффективного устранения заусенцев, вызванных штамповкой и сваркой. В то же время, это может лучше обеспечить адгезию антикоррозионного слоя к поверхности отливки.