Поворотный ролик из полиуретана/термоэластичной резины с резьбовым стержнем и плоским краем – СЕРИЯ EC2

1. Высококачественные материалы, закупаемые со строгой проверкой качества.

2. Каждый продукт строго проверяется перед упаковкой.

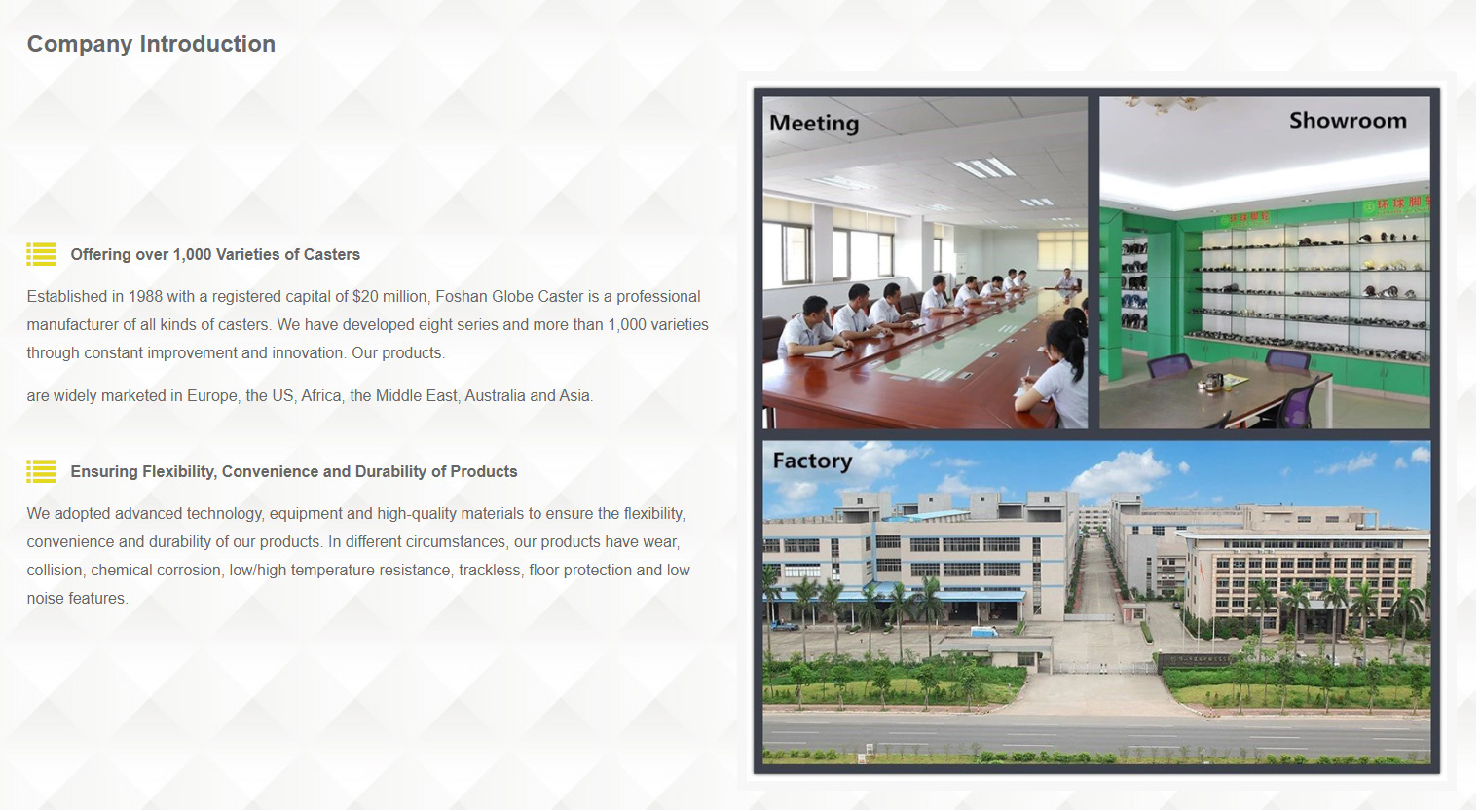

3. Мы являемся профессиональным производителем уже более 25 лет.

4. Принимаются пробные заказы или смешанные заказы.

5. Заказы OEM приветствуются.

6. Оперативная доставка.

7) Любой тип роликов и колес может быть изготовлен по индивидуальному заказу.

Мы используем передовые технологии, оборудование и высококачественные материалы, чтобы обеспечить гибкость, удобство и долговечность нашей продукции. Наши изделия устойчивы к износу, ударам, химической коррозии, низким и высоким температурам, не имеют рельсов, защищают пол и обладают низким уровнем шума.

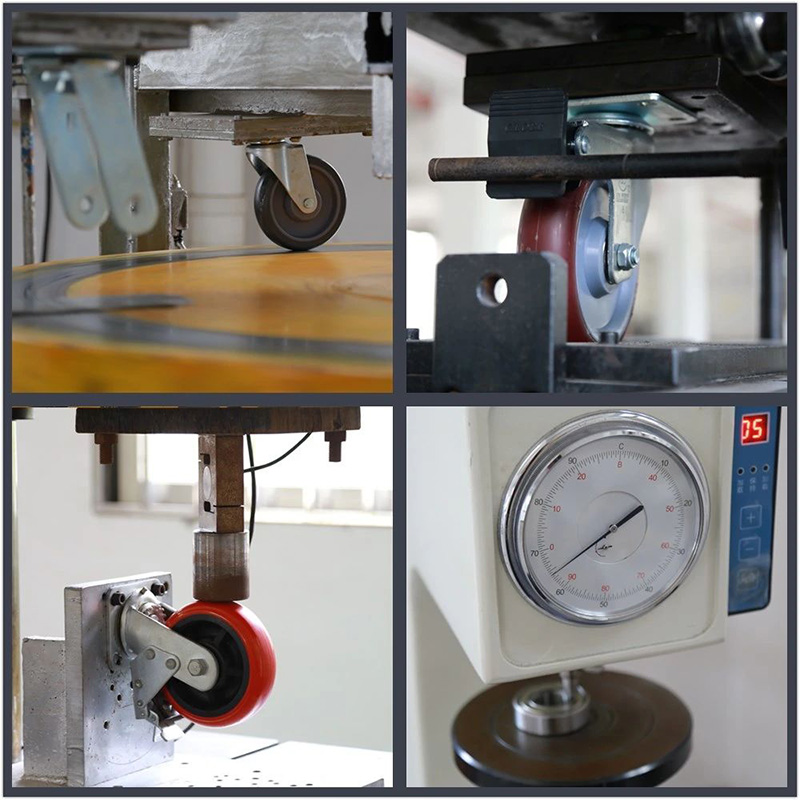

Тестирование

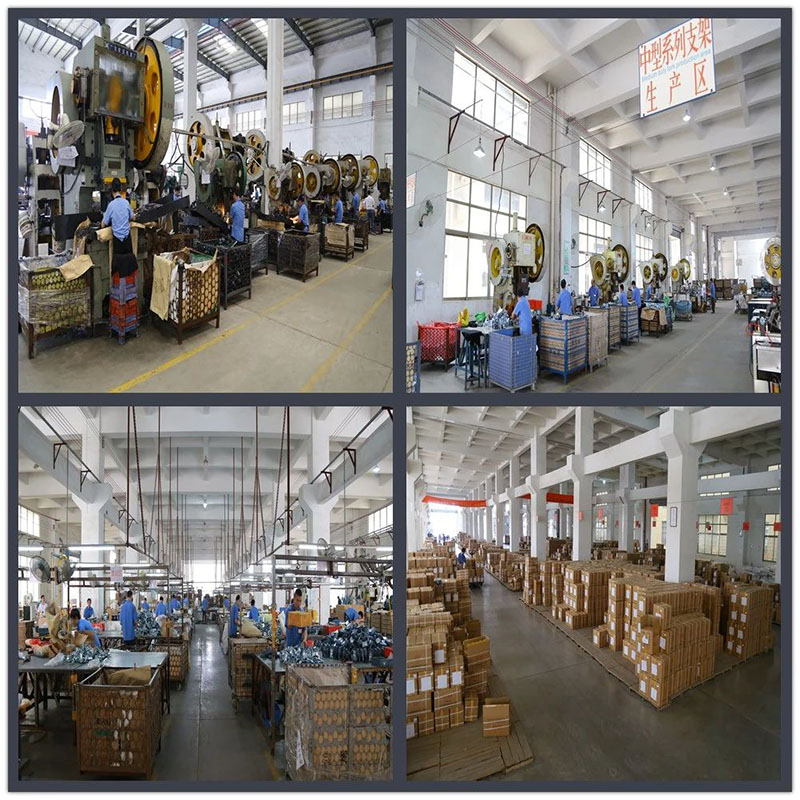

Мастерская

1, интенсивность

1) Испытания на прочность или выборочный контроль должны проводиться в соответствии с конструкторскими чертежами и требованиями к обработке. Твердомер должен быть проверен с использованием стандартного образца, а интенсивность испытания может быть определена после подтверждения. Термообработанные детали испытываются с помощью твердомера Роквелла.

2) Перед испытанием на прочность поверхность деталей должна быть очищена и приведена в порядок, удалены окалина, науглероженный слой и заусенцы, а также на поверхности не должно быть заметных следов механической обработки. Температура испытываемых деталей должна соответствовать температуре в помещении или немного превышать её. Температура должна быть ограничена, чтобы каждый мог её правильно измерить.

3) Компоненты контроля прочности должны быть уточнены в соответствии с технологической документацией или специалистами по контролю и обработке. Прочность контроля на позиции термообработки должна быть не менее 1 балла, а на каждой точке – не менее 3 баллов. Неравномерность общего значения прочности должна быть не более HRC5.

2, деформация

1) Детали из листового металла помещают на испытательную платформу с микрометром для выявления их неровностей.

2) Для валов используйте заостренные или V-образные блоки для поддержки обеих сторон острия. Для измерения осевой вибрации используйте индикатор часового типа с внутренним диаметром. Тонкие валы можно проверить на сайте с помощью микрометра.

3) Для круглых деталей используйте индикаторные приборы для измерения внутреннего диаметра, микрометры, резьбовые калибры-пробки, индикаторные приборы для измерения внутреннего диаметра, резьбовые калибры-пробки, кольцевые калибры и т. д. для проверки внутреннего отверстия, внутренней резьбы, наружной резьбы и других характеристик деталей.

4) Специальные испытательные инструменты для нестандартных наружных резьб, подлежащих проверке, и уникальных деталей.

3. Внешний вид: визуально проверьте поверхность на наличие трещин, поджогов, сколов, черных пятен, ржавчины и т. д. Для ключевых деталей или деталей, склонных к образованию трещин, используйте очистку бензином и другие методы проверки.

4. Особенности: тестирование с помощью испытательного оборудования.